Eseguiamo il collegamento dei raddrizzatori a corrente continua con anodi e catodi utilizzando piatti in rame o cavi unipolari di sezione variabile a seconda dell’esigenza.

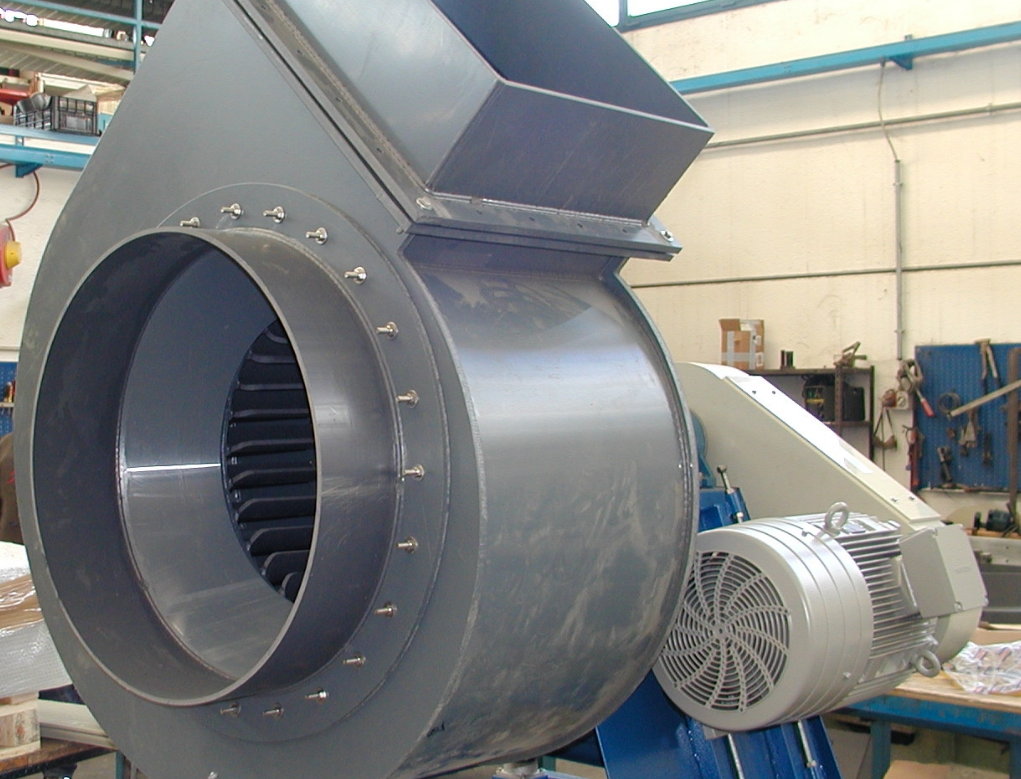

Gli elettroventilatori centrifughi sono costruiti per le applicazioni industriali nel campo della ventilazione, aspirazione e del tiraggio meccanico dei fumi.

Ad eccezione di quelli ad alta pressione, essi vengono progettati e dimensionati per un basso regime di rotazione, così da offrire la massima silenziosità di funzionamento e la più lunga durata di tutti gli organi in movimento.

Le prestazioni massime raggiungono valori di 40.000 m³/h di portata d’aria con pressioni disponibili sino a 300 mm H2O.

Questi elettroventilatori vengono normalmente realizzati in materiale plastico (PVC o PP); possono essere impiegati però a richiesta altri materiali per le giranti (acciaio, acciaio al carbonio con rivestimento plastico).

Gli scrubber, studiati per il lavaggio e la neutralizzazione di gas altamente corrosivi, sono, dato il loro dimensionamento contenuto e la forma costruttiva monolitica, di facile trasporto ed installazione.

Questi abbattitori della portata da 3.000 a 40.000 mc³/h presentano una identica forma costruttiva.

Sono realizzati interamente in materia plastica (PVC o PP), per il lavaggio di vapori con una temperatura massima di 50°/60°

Nella loro realizzazione orizzontale permettono un facile innesto in condotte già esistenti, oppure a valle o a monte dei ventilatori centrifughi a servizio degli impianti.

Per un trattamento di gas, superiore al valore nominale dei nostri apparecchi, questi devono essere impiegati in parallelo; mentre per ottenere un trattamento di neutralizzazione molto spinto dei gas, sono da installarsi in serie.

Questi apparecchi funzionano per abbattimento dei vapori ad umido, impiegando liquidi depuranti contenuti nella base dell’abbattitore

Il trattamento di neutralizzazione dei gas può avvenire innestando lo scrubber:

1. Sull’asse della condotta di ventilazione

2. Prima del ventilatore

3. Dopo il ventilatore, con evacuazione diretta.

A seconda della composizione dei gas da trattare si impiegano differenti soluzioni neutralizzanti o acqua in caso di semplice lavaggio. Questa massa di liquido contenuta nella vasca di base viene riciclata dalla pompa centrifuga in dotazione ad ogni apparecchio.

I gas da trattare vengono spinti o aspirati dal ventilatore all’interno della camera di lavaggio, il quale è obbligato ad attraversare uno stadio di anelli pall rings completamente irrorati dalla soluzione depurante mediante spruzzatori nebulizzatori.

Questi abbattitori della portata da 1.000 a 50.000 mc /h presentano una identica forma costruttiva.

Sono realizzati interamente in polipropilene o in resina bisfenolica, per il lavaggio di vapori con una temperatura massima di 85°.

Questi apparecchi funzionano per abbattimento dei vapori ad umido,impiegando liquidi depuranti contenuti nella base del cilindro.

Il trattamento di neutralizzazione dei gas puo’ avvenire innestando l’abbattitore :

Prima del ventilatore

Dopo il ventilatore, con evacuazione diretta.

A seconda della composizione dei gas da trattare si impiegano differenti soluzioni neutralizzanti o acqua in caso di semplice lavaggio. Questa massa di liquido contenuta nella vasca di base viene riciclata dalla pompa centrifuga in dotazione ad ogni apparecchio.

L’ingresso dell’aeriforme da depurare è situato nella zona inferiore del cilindro e viene spinto o aspirato dal ventilatore all’interno della camera di lavaggio, il quale e obbligato ad attraversare uno stadio di anelli pall rings completamente irrorati dalla soluzione depurante mediante spruzzatori nebulizzatori.

La grande massa di liquido nebulizzato viene separato dai gas trattati da un separatore di gocce a labirinti in materiale compatibile coi gas trattati.

La parte superiore dell’abbattitore è costituita da un tronco conico atto all’innesto di un camino cilindrico per l’espulsione dell’aria trattata.

Progettiamo e realizziamo i seguenti impianti galvanici:

Tutti gli impianti vengono creati in base alle specifiche esigenze del cliente; la scelta del tipo d’impianto viene effettuata tenendo conto della produzione e del numero di finiture richieste.

Particolarmente adatti per gruppi di lavoro medio-bassi. Nonostante la loro semplicità garantiscono comunque un elevato livello di funzionalità

A roto o a telai assicurano una notevole quantità di vantaggi tra cui un’elevata produttività ed una notevole adattabilità. Sono consigliati per trattamenti superficiali e decorativi. Si distinguono per la loro semplicità, la loro compattezza, la loro sicurezza e la loro durata.

Gli impianti di asciugatura si utilizzano soprattutto dopo i trattamenti galvanici su componenti finiti che devono avere superfici esteticamente molto bene finite, quindi esenti da qualsiasi macchia o alone.

Nella maggior parte dei casi sono a telai assicurando la massima produttività utilizzando spazi ridotti. Sono particolarmente indicati nel settore della rubinetteria, dove la composizione dei bagni rimane invariata e le quantità sono elevate. L’applicazione di PC anche su questi tipi d’impianto permette di gestire nello stesso tempo cicli di produzione differenti tra loro.